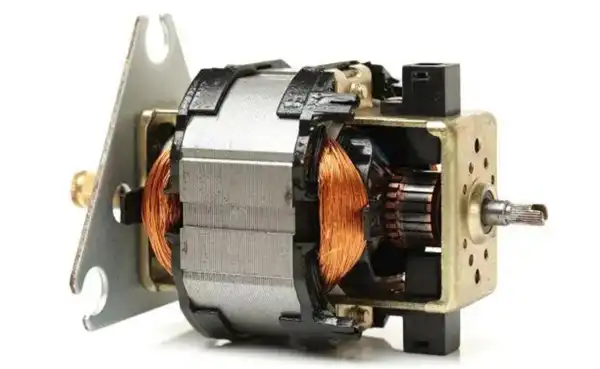

모터 고정자는 전기 강철 라미네이션으로 만들어집니다. 규소강이라고도 하는 전기강판은 실리콘이 첨가된 강재입니다. 강철에 실리콘을 첨가하면 저항을 증가시키고 자기장 침투 능력을 향상시키며 강철의 히스테리시스 손실을 줄일 수 있습니다. 규소강은 전기 고정자/회전자 및 전기 기계, 코일, 자기 코일 및 변압기와 같은 중요한 전자기장의 많은 전기 응용 분야에 사용됩니다.

규소강의 실리콘은 부식을 줄이는 데 도움이 되지만 실리콘을 추가하는 주요 목적은 강철의 히스테리시스 손실을 개선하는 것입니다. 강철에 실리콘을 추가하면 강철이 자기장을 만들고 유지하는 데 더 효율적이고 빨라집니다. 따라서 규소강은 강철을 자기 코어 재료로 사용하는 모든 장치의 효율성과 효과를 증가시킵니다.

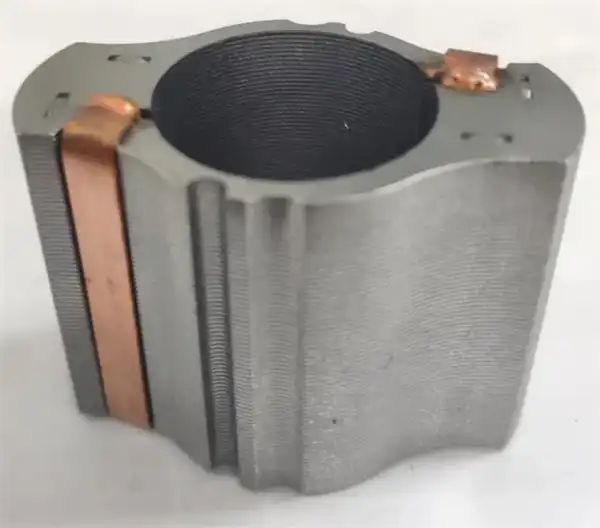

실리콘 강판은 스탬핑 과정에서 특정 내부 응력을 발생시켜 모터의 성능과 메커니즘 설계에 해롭습니다. 어닐링 공정은 규소강의 미세 구조로 인한 가소성, 강도, 경도 및 기타 특성의 변화를 제거하기 위한 열처리 공정 중 하나입니다. 모터 고정자 코어용 전기강 라미네이션의 경우 어닐링 공정은 펀칭 및 펀칭 공정 중에 발생하는 라미네이션 가장자리 주변의 실리콘 강판의 응력을 완화하는 데 가장 일반적으로 사용됩니다. 자동차 산업의 또 다른 일반적인 응용 분야는 코발트 또는 니켈과 같은 특수 합금을 어닐링하여 특별히 설계된 고성능 모터의 전기적 및 기계적 특성을 최적화하는 것입니다.

구멍을 뚫은 실리콘 강철판은 고정자 박판 전에 단련됩니다: 과정은 간단하, 실리콘 강철판의 많은 다른 배치는 고능률 및 낮은 생산비와 더불어, 한꺼번에 단련될 수 있습니다.

적층 고정자 어닐링: 고정자 적층이 용접되거나 연동되는 경우 어닐링 중에 풀기 쉽지 않으며 우수한 치수 공차를 유지할 수 있습니다. 그러나 고정자가 접착 라미네이션 또는 느슨한 라미네이션인 경우 어닐링 공정 중에 라미네이션이 풀리지 않도록 맞춤형 고정 장치를 설계해야 하며 어닐링된 라미네이션은 다음 공정을 위해 접착되거나 코팅됩니다. . 이것은 어닐링을 위한 라미네이션 고정 장치의 추가 배치의 설계 및 투입으로 인해 생산 비용을 증가시킬 것입니다.

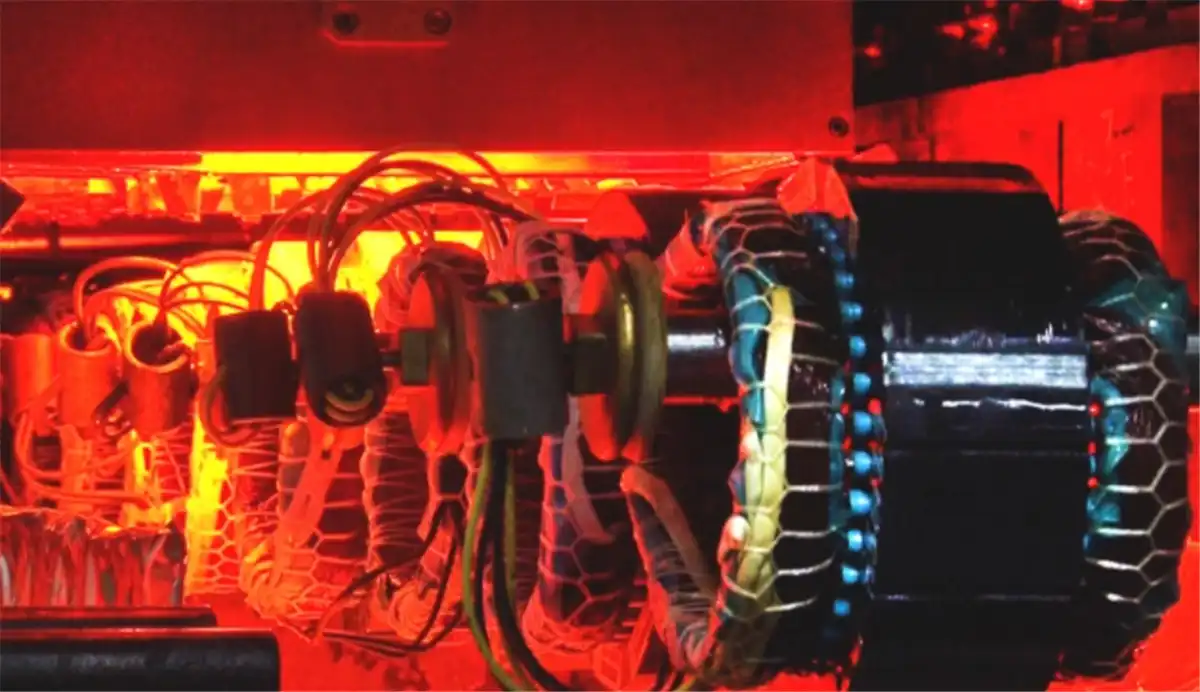

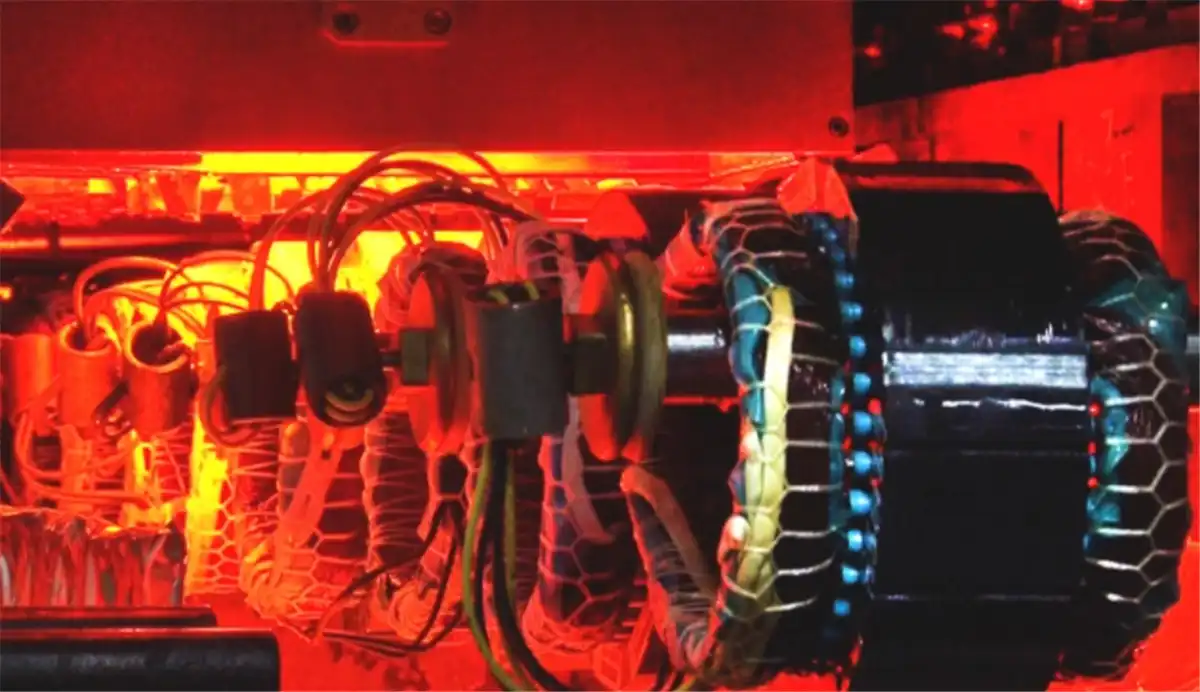

모터의 고정자와 회전자 코어는 와전류 손실을 최소화하기 위해 함께 적층된 얇은 시트로 제작됩니다. 안정적인 코어를 형성하기 위해 라미네이션을 함께 접착하고 구우고 접착제가 굳어지도록 합니다. 펀칭 공정에 통합된 기술(인터로킹, 풀페이스 본딩 또는 포인트 본딩)과 펀칭 공정의 다운스트림 기술(용접, 클램핑, 기존 본딩)은 일반적으로 구분되며, 접합 기술의 선택은 응용 분야, 모터 설계 및 경제적 고려 사항에 따라 달라집니다.

연동 또는 용접 위치와 같은 제조 측면을 고려할 필요가 없기 때문에 백킹 자체 접착 기술은 완전한 설계 자유를 허용하고 가장 좁은 공차와 우수한 치수 안정성을 준수할 수 있는 완전 접착을 통해 이상적인 전기 엔지니어링으로 이어집니다. 라미네이션은 팽창할 방법이 없기 때문입니다. 용접 중 열이 유입되면 코어에 장력이 발생할 수 있으며 이는 접착 시 문제가 되지 않습니다. 제조 공차가 가장 좁은 라미네이션 스택은 라미네이션과 하우징 사이의 열 전달을 개선하여 열 방출을 향상시킵니다. 이를 통해 냉각 장치를 더 작게 만들 수 있어 비용과 무게를 줄일 수 있습니다.

이러한 기술 중 본딩 및 열처리는 bldc 모터에 더 높은 정밀도와 와전류 손실 감소를 가져오며, 본딩은 모터의 전체 무게를 줄이는 더 얇은 라미네이션을 초래하기 때문에 결국 다른 방법을 대체할 것으로 예상됩니다.