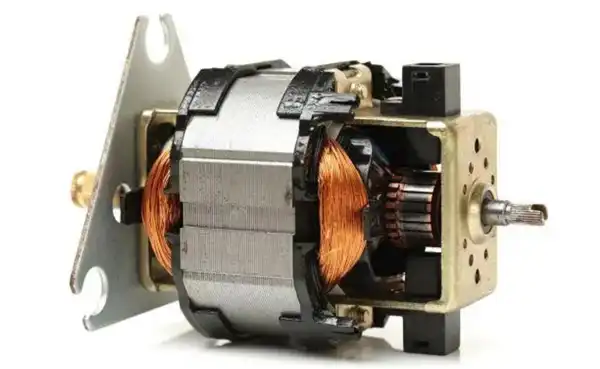

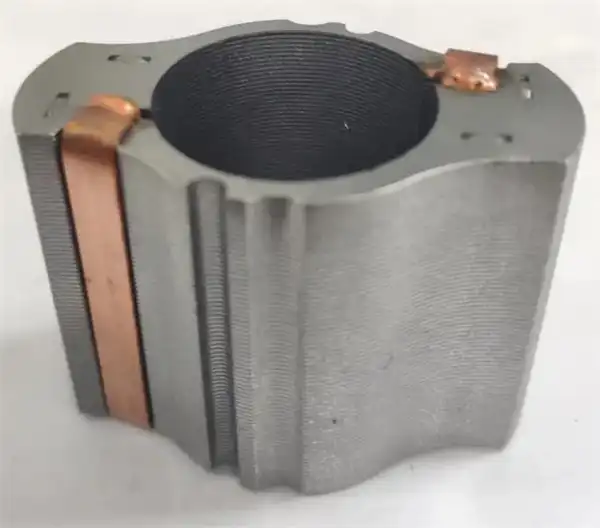

モーター固定子は電磁鋼のラミネーションから成っています。電磁鋼は、ケイ素鋼とも呼ばれ、シリコンを添加した鋼です。鋼にシリコンを添加すると、抵抗が増加し、磁界浸透能力が向上し、鋼のヒステリシス損失が減少します。ケイ素鋼は、電気固定子/回転子、電気機械、コイル、磁気コイル、変圧器など、重要な電磁界の多くの電気用途に使用されています。

ケイ素鋼のシリコンは腐食を減らすのに役立ちますが、シリコンを添加する主な目的は、鋼のヒステリシス損失を改善することです。鋼にシリコンを添加すると、鋼が磁場の構築と維持をより効率的かつ迅速に行うことができます。したがって、ケイ素鋼は、磁気コア材料として鋼を使用するあらゆるデバイスの効率と有効性を向上させます。

ケイ素鋼板は、スタンピングプロセス中に特定の内部応力を発生させ、モーターの性能と機構設計に悪影響を及ぼします。焼鈍工程は、ケイ素鋼の微細構造によって引き起こされる可塑性、強度、硬度などの特性の変化を排除するための熱処理プロセスの1つです。モーターステータコア用の電磁鋼ラミネーションの場合、焼きなましプロセスは、パンチングおよびパンチングプロセス中に発生するラミネーションの端の周りのケイ素鋼板の応力を緩和するために最も一般的に使用されます。また、コバルトやニッケルなどの特殊合金を焼きなましして、特別に設計された高性能モーターの電気的および機械的特性を最適化することも、モーター産業における一般的な用途です。

打ち抜かれたケイ素鋼板は、ステータラミネーションの前に焼きなましされます:プロセスは簡単で、ケイ素鋼板の多くの異なるバッチを一度に焼きなまし、高効率と低い生産コストで行うことができます。

積層ステータ焼鈍:ステータラミネーションが溶接またはインターロックされている場合、焼鈍中に緩みにくく、良好な寸法公差を維持できます。ただし、固定子が接着ラミネーションまたは緩いラミネーションの場合は、アニーリングプロセス中にラミネーションが緩まないようにカスタムフィクスチャを設計し、アニールされたラミネーションを次のプロセスのために接着またはコーティングする必要があります。.これにより、焼きなまし用のラミネーション治具の追加バッチの設計と投入により、生産コストが増加します。

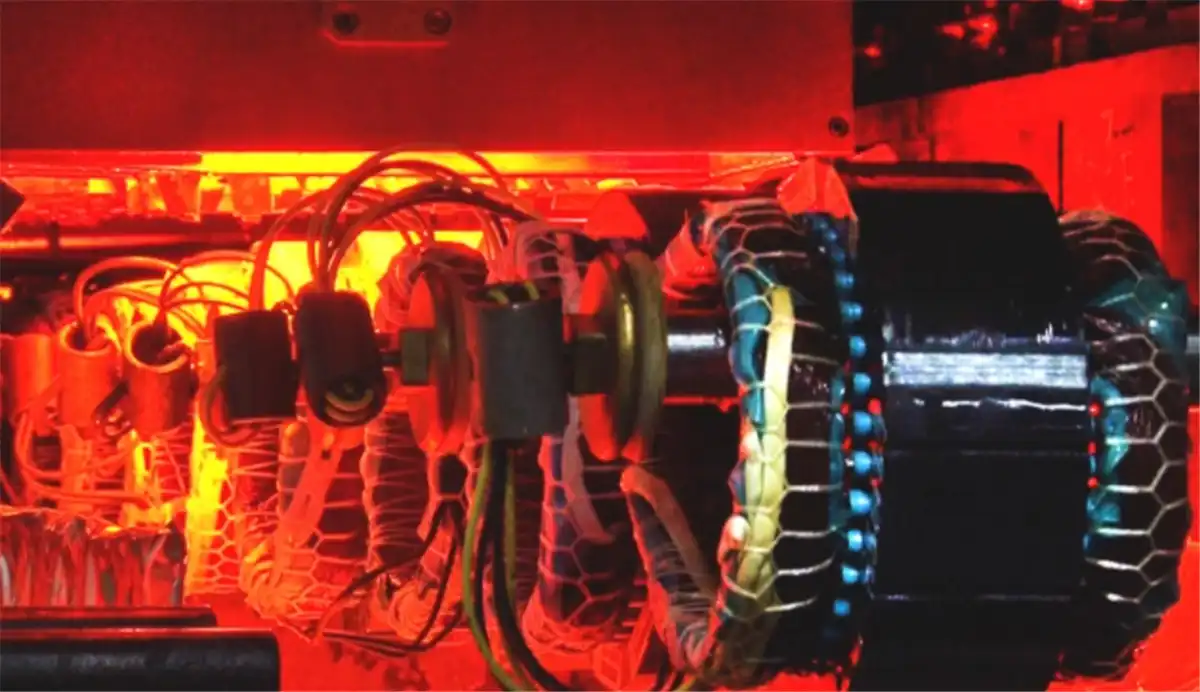

モーターの固定子と回転子のコアは、渦電流損失を最小限に抑えるために薄いシートを積み重ねて製造されています。安定したコアを形成するために、ラミネーションを接着し、焼き付け、接着剤が硬化することを確認します。パンチングプロセス(インターロッキング、フルフェースボンディング、ポイントボンディング)に統合される技術とパンチングプロセスの下流技術(溶接、クランプ、従来のボンディング)は一般的に区別され、接合技術の選択は、用途、モーター設計、および経済的考慮事項によって異なります。

インターロックや溶接部の位置などの製造面を考慮する必要がないため、裏打ちの自己接着技術により、完全な設計の自由度が高まり、理想的な電気工学が実現し、完全な接着により、最も狭い公差と優れた寸法安定性に準拠できます。なぜなら、ラミネーションには膨張する方法がないからです。溶接中に熱が発生すると、コアに張力がかかる可能性がありますが、接合中は問題ありません。製造公差が最も狭いラミネーションスタックは、ラミネーションとハウジング間の熱伝達を改善することで熱放散を改善します。これにより、冷却ユニットの小型化が可能になり、コストと重量が削減されます。

このうち、接合・熱処理はBLDCモータの高精度化と渦電流損失の低減をもたらし、接合は積層薄化によるモータ全体の軽量化につながるため、いずれは他の方式に取って代わることが期待されています。